在追求高效、安全與品質的現代制造業中,工廠6S管理與目視化管理已成為不可或缺的核心管理工具。它們不僅是提升現場管理水平的手段,更是塑造企業精益文化、驅動持續改進的基石。理解并有效實施這兩大體系,對于每一位管理者與一線員工都至關重要,堪稱“人手一份”的運營寶典。

一、 工廠6S管理:夯實卓越現場的基石

6S源自日本,是整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、素養(Shitsuke)和安全(Safety)六個項目的合稱。它是一套系統化、程序化的現場管理方法。

- 整理:區分必要與不必要的物品,清除現場不需要的東西。其核心在于“斷舍離”,為有價值的人、機、料、法創造空間。

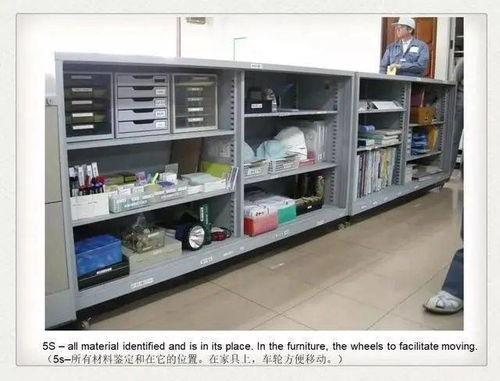

- 整頓:將必要的物品分門別類,規定位置和數量,進行明確標識。目標是實現“30秒內找到所需物品”,提高工作效率。

- 清掃:徹底清掃工作場所,保持干凈亮麗,同時檢查設備狀況,消除污染源和安全隱患。

- 清潔:將前3S的成果制度化、標準化,并維持下去,形成管理規范。

- 素養:通過持續實踐,使員工養成嚴格遵守規章制度、主動維護良好環境的習慣,提升團隊精神。

- 安全:貫穿始終,建立安全的工作環境,消除一切危險因素,保障員工身心健康。

推行6S不僅能打造整潔、有序、安全的工作環境,更能減少浪費、提高效率、保障質量、提振士氣,是精益生產的第一步。

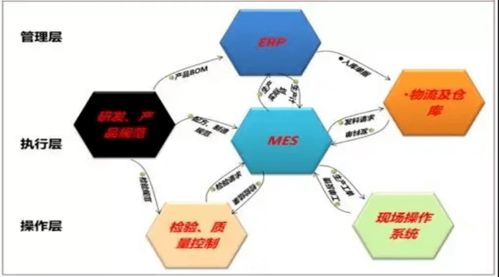

二、 目視化管理:讓問題一目了然

目視化管理是一種利用視覺感知信息,將管理要求和狀態迅速、直觀地傳遞出來,以實現自主管理和異常即時暴露的管理方法。其精髓在于“一眼即知”。

- 標識線系統:通過區域線、通道線、定位線等,明確劃分功能區域、物品存放位置和通行路線。

- 看板管理:利用生產管理板、質量信息板、安全提示板等,實時展示計劃、實績、問題及改善動態,實現信息共享。

- 顏色與信號:運用顏色區分(如紅色代表不良品、綠色代表合格品)、燈光信號(如安燈系統)等,使異常狀況瞬間可視。

- 標準化作業圖表:將標準作業流程、關鍵要點以圖表形式張貼,指導員工正確操作。

目視化管理使得現場狀態、正常與異常、目標與差距變得透明化,極大地降低了溝通成本和管理難度,賦能一線員工自主發現問題、解決問題。

三、 6S與目視化管理的協同增效

6S與目視化管理并非孤立存在,而是相輔相成、深度融合的“黃金搭檔”。

- 6S是目視化的基礎:一個經過徹底整理、整頓、清掃的現場,才能為清晰、有效的目視標識提供“畫布”。雜亂無章的現場,任何目視化手段都會失效。

- 目視化是6S的固化與升華:通過標識、看板等目視化工具,可以將6S的標準(如物品定位、清掃責任區)明確展示出來,使要求一目了然,便于維持和檢查,從而促進員工素養的形成。

- 共同目標:兩者都致力于消除浪費、提高效率、確保安全、塑造文化,最終實現運營績效的全面提升。

四、 如何人手一份,落地生根?

要讓這套管理體系真正“人手一份”,成為員工的自覺行動,需要系統性的推進:

- 領導重視與全員參與:管理層需率先垂范,并發動所有員工參與,從“要我做”轉變為“我要做”。

- 教育培訓:對全員進行6S與目視化管理理念、工具和方法的持續培訓,統一認識。

- 制定標準與樣板先行:建立清晰、可操作的執行標準,并打造樣板區,讓員工看到成效,樹立信心。

- 檢查評比與持續改善:建立定期檢查、評比和獎懲機制,將結果目視化公布。更重要的是,鼓勵員工提出改善建議,形成持續改進的循環。

- 融入日常:將6S與目視化要求融入日常工作流程和考核中,使其成為工作的一部分,而非額外負擔。

工廠6S與目視化管理,是通往精益制造、卓越運營的必經之路。它們提供的不僅是一套工具,更是一種追求極致、持續改進的思維方式和行為習慣。當每一位員工都真正理解、掌握并踐行這套“人手一份”的管理指南時,工廠必將煥發出驚人的效率、品質與活力,在激烈的市場競爭中立于不敗之地。